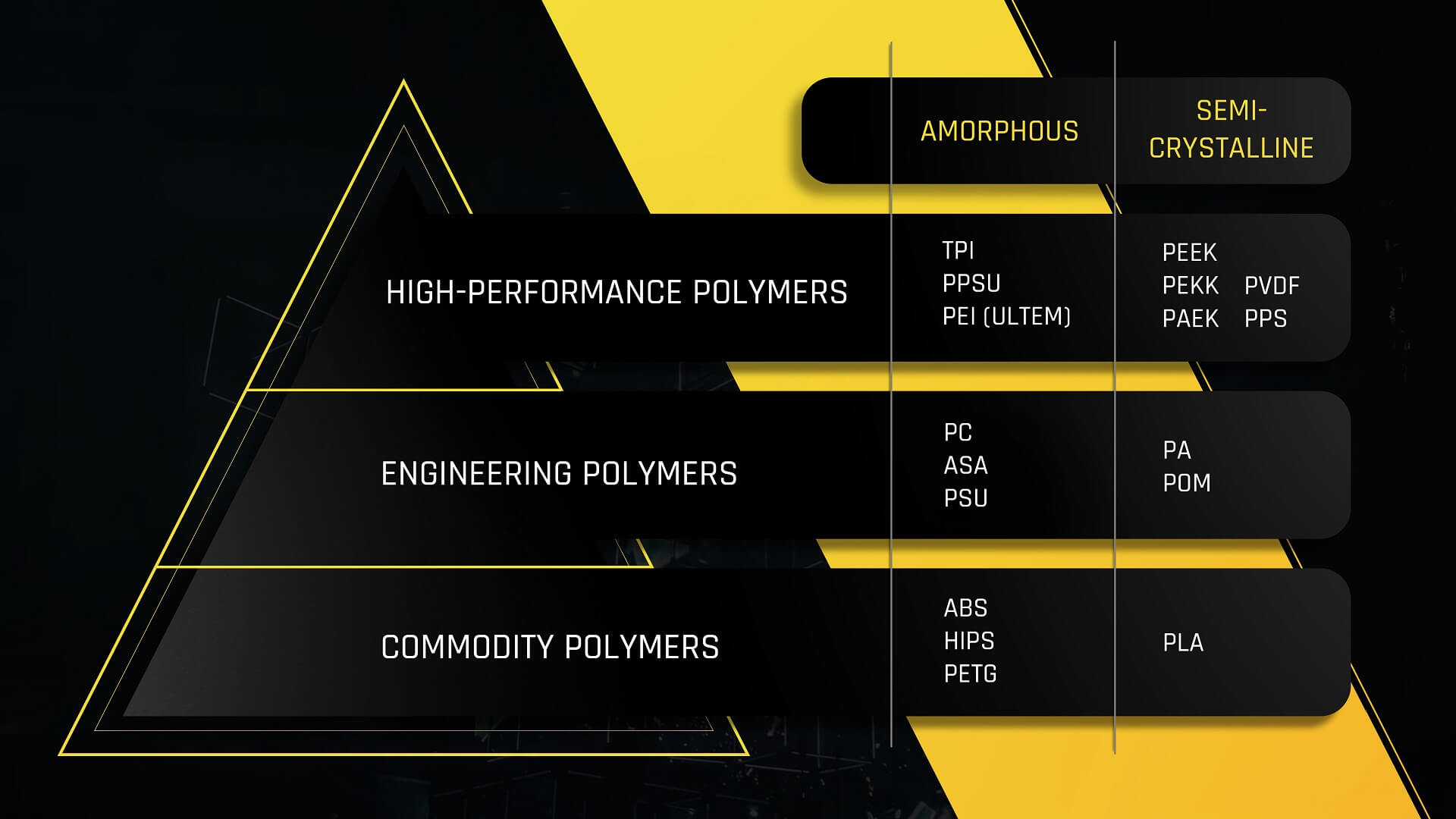

Les polymères Ultra, polymères haute performance, super-polymères, polymères spécialisés, quel que soit le terme utilisé, se situent au sommet de la pyramide des polymères. Ces matériaux offrent des performances nettement supérieures à celles des polymères techniques traditionnels et sont souvent désignés comme des solutions de remplacement du métal dans le contexte des polymères Ultra, où leurs propriétés brillent. L’impression 3D des polymères Ultra est une innovation relativement récente rendue possible grâce aux imprimantes 3D industrielles miniFactory. L’imprimante 3D Ultra 2 a été développée spécifiquement pour l’impression 3D des polymères Ultra, et la chambre d’impression chauffée à 250 °C de l’appareil permet d’obtenir la meilleure qualité possible pour les pièces en polymères haute performance imprimées.

Les propriétés les plus significatives des polymères Ultra sont liées à des applications combinant des températures de fonctionnement élevées pouvant atteindre 250°C avec des produits chimiques corrosifs ou puissants. Une autre utilisation majeure concerne les applications de remplacement du métal. Le métal est durable, mais il est aussi lourd, coûteux et sujet à la corrosion avec le temps. De nouvelles solutions sont nécessaires dans de nombreuses industries où le métal n’est plus une option viable.

La résistance chimique extrême des polymères haute performance permet leur utilisation dans des environnements où les métaux sont souvent oxydés ou rouillés. Les polymères haute performance offrent une fiabilité à long terme et réduisent les temps d'arrêt grâce à leur excellente résistance aux produits chimiques puissants et aux solvants, même dans les environnements et applications les plus exigeants.

Les métaux nécessitent divers revêtements et finitions coûteux pour être utilisés dans des environnements similaires. Si les pièces métalliques sont rayées ou si le revêtement s'use, les produits chimiques commenceront facilement à les corroder. Cela entraîne une perte de matériau à partir de la surface ainsi qu'une perte de propriétés mécaniques. Avec les plastiques, ces traitements ne sont pas nécessaires.

Les polymères haute performance offrent une résistance chimique extrême aux acides, alcools, carburants, huiles et solvants halogénés. Cela en fait un matériau idéal pour les composants de manipulation de fluides de précision nécessaires dans les industries chimiques et de transformation.

Les industries recherchent constamment des matériaux solides et légers permettant de simplifier la conception des pièces, de réduire les coûts des systèmes et d’offrir une durabilité accrue pour les pièces exposées à des conditions difficiles.

En utilisant des polymères haute performance au lieu de métaux, les produits peuvent être rendus significativement plus légers qu’auparavant. Les polymères haute performance offrent une meilleure efficacité énergétique et une durabilité accrue grâce à leur légèreté.

Les polymères sont jusqu'à six fois plus légers que de nombreux métaux. Ainsi, par exemple, les entreprises dans le domaine de l’aéronautique ou de l’espace peuvent réaliser des économies significatives sur les coûts de carburant en remplaçant les pièces métalliques par des polymères haute performance.

Les plastiques techniques traditionnels sont habitués à certaines limitations en termes d’environnements de fonctionnement et, surtout, de températures de fonctionnement. Là où les polymères techniques les plus courants supportent des températures de fonctionnement allant jusqu’à environ 100°C, les polymères haute performance permettent des températures de fonctionnement supérieures à 250°C.

Dans de nombreuses applications, le plastique aurait été la solution parfaite si la température de fonctionnement avait été plus élevée. Jusqu'à présent, l'industrie a opté pour des pièces métalliques lourdes, coûteuses et ayant une durée de vie limitée dans des applications inadaptées aux métaux. Avec l'impression 3D de polymères Ultra, le temps des compromis est révolu, et le bon polymère haute performance peut être sélectionné pour chaque application. Par exemple, il existe d'innombrables applications dans la fabrication de processus, des environnements de traitement thermique aux étapes de durcissement des lignes de peinture. Dans ces applications, l'impression 3D de polymères haute performance offre une solution rentable et optimale permettant des économies significatives.

Les polymères haute performance ont démontré d’excellentes propriétés d’isolation électrique ainsi que des performances thermiques améliorées. Une isolation excellente est essentielle pour les équipements de production d’énergie qui manipulent des courants électriques. Lorsque l’isolation est combinée à une résistance élevée à la température, dépassant même 250°C, les applications de ces matériaux se multiplient rapidement. À mesure que les véhicules de transport deviennent plus électriques et légers, des matériaux plus durables et plus sûrs sont recherchés. Les polymères haute performance sont résistants au flux d’électrons en raison du faible nombre de particules subatomiques. Cela empêche les charges électriques de circuler librement à travers le matériau.

Les matériaux métalliques nécessitent souvent des finitions et des revêtements coûteux pour atteindre ne serait-ce qu’un certain niveau de propriétés isolantes. Cependant, même le métal traité n’a pas les mêmes propriétés qu’un polymère.

Les polymères haute performance résistent bien à la friction et à l’usure, ce qui en fait une excellente solution pour les applications exigeantes. Leur faible coefficient de friction permet l’utilisation de composants en polymère dans des conditions sèches. Les lubrifiants sont également inutiles. En utilisant des polymères au lieu de métaux, vous pouvez garantir des pièces durables, silencieuses et à faible vibration.

Les lubrifiants sont essentiels dans tous les contacts métal sur métal. Même si les lubrifiants sont ajoutés régulièrement et qu’un environnement de fonctionnement optimal est maintenu, les métaux s’usent encore plus rapidement que les plastiques en usage. Les polymères haute performance sont une excellente option pour les applications en ingénierie mécanique, car les pièces peuvent être complexes dans leur forme et offrent d’excellentes performances tribologiques. Les propriétés auto-lubrifiantes prolongent la durée de vie des composants et réduisent la maintenance.

Les plastiques utilisés dans les secteurs médical et alimentaire, entre autres, doivent être stérilisables. Cela garantit un haut niveau de sécurité opérationnelle sans affecter leurs performances. Les polymères possèdent de bonnes propriétés de nettoyage et de stérilisation, ce qui en fait une solution adaptée aux applications exigeantes. La propreté des outils et équipements utilisés dans l’industrie médicale est essentielle. Les infections sont l’une des plus grandes menaces auxquelles les patients sont confrontés dans les hôpitaux. Cela peut être facilement évité en utilisant du matériel pouvant être correctement stérilisé.

Dans l'industrie de la production alimentaire, la stérilisation est une opération souvent répétée. Il est très important que le processus de stérilisation n’affecte pas la durabilité des pièces utilisées dans la production. Les polymères haute performance comme PPSU ou ULTEM1010 peuvent supporter des cycles de stérilisation répétés. En particulier, ils résistent à des méthodes rigoureuses telles que la stérilisation chimique, à vapeur ou par radiation sans subir de dommages significatifs.

La plupart des polymères Ultra sont classés selon la classification au feu UL94 V-0. UL94 est l’un des tests de combustibilité les plus largement utilisés pour déterminer l’inflammabilité relative des matériaux plastiques. Ainsi, ces matériaux possèdent de bonnes classifications au feu, permettant leur utilisation dans des applications plus exigeantes.

En plus de la classification UL94 V-0, certains matériaux disposent d'autres homologations spécifiques à l'industrie. Par exemple, la résine ULTEM9085 répond aux normes de l'aviation en étant conforme FST et en ayant une note OSU de 55/55. La résine ULTEM9085 et PEKK répondent à la norme EN45545-2 de l'industrie ferroviaire. Ces deux normes spécifiques concernent l'inflammabilité des matériaux et la formation de gaz toxiques.

Les matériaux tels que ULTEM1010 ou PC-S possèdent une certification de contact alimentaire selon les normes EU 10/2011 et FDA 21 CFR, ce qui permet leur utilisation dans des applications alimentaires. On peut donc affirmer que les polymères Ultra portent bien leur nom et peuvent être utilisés dans les applications les plus exigeantes.

Contactez-nous et nos spécialistes vous répondront rapidement.

« * » indique les champs nécessaires